材料を貫通せずに途中で止める深穴加工があります。止め孔加工と呼んでいます。

止め孔を指定する時は、工具先端の傾斜が始まる位置を指定する「肩止め」と先端の寸法を指定する「先端止め」があります。

上図の様に先に明けた穴寸法より大きな穴を追加工する場合があります。上図は2段穴です。

多段穴加工でもスピンドル材料の様に厳しい公差が要求される場合もあります。

穴寸法にはめあい公差が適用される場合はホーニングを行います。

「技術情報に関して」カテゴリーアーカイブ

昭和53年6月1日の新聞記事が出てきました

止め孔の寸法を指定するには?

BTAにはヘッド回転方式もあります

長尺の丸棒材料に小径の深孔を明ける

全加工も承ります

深穴加工は、色んな分野の製品に使われています

当社の会社案内にはA3サイズで色んな産業分野で使われているBTA加工製品を掲載しています。

最近では、航空・宇宙の分野でもBTA加工製品が使用されています。

技術的にお客様と打合せ・改良をして実現した製品。加工段取りを検討して、従来加工不可と思われていた加工ができる様になった事などが多々あります。

さあ!何かご相談ある方はぜひご連絡ください。

偏芯加工って何ですか?

BTA深穴加工は、上図の様にワーク(加工物)を回転させ、その中心に超硬チップをセットしたボーリングヘッドを右から左に送っていき、穴を掘っていくイメージです。チップでカットされた切粉は、切削油と共に中空のボーリングバー内を通って、油タンクへ戻ります。ワーク回転の場合は、中心孔のBTA加工です。

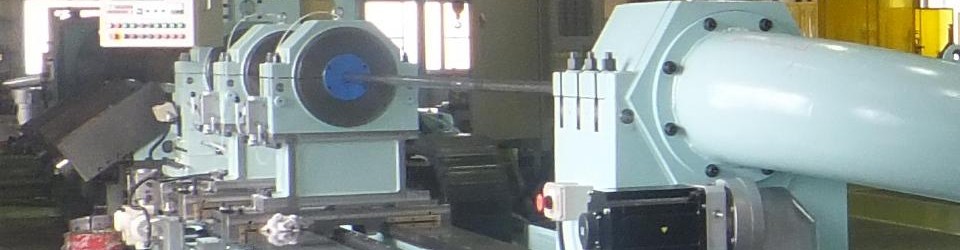

下の写真の様に、ワーク(加工物)が固定された状態でボーリングヘッドが回転するBTAで穴明けを行うと、偏芯加工が可能になります。下の写真は、切削するヘッドが左から右へ送られて、穴明け加工中です。右のバーは、穴が貫通した時に、油が漏れないように取り付けた金属ブロックを押さえています。

ガンドリルでも偏芯穴の加工ができますが、BTA方式の深穴加工機の場合は、大径の穴も加工可能です。

下の写真は、上のBTA方式深穴加工機で加工した大径の穴です。

旋盤には突っ切りという技があります

BTA方式深穴加工・・トンボ加工

トンボ加工とは、上図の様に、長尺材料の半分くらい迄深穴加工をした後、材料を反転して反対方向からも深穴加工をして深穴を貫通する方法です。当社のHPの加工能力の所で「両端から加工」の意味になります。上記図中でのL1というのは、旋盤荒加工(荒引き)の事です。

この場合、穴が重なる部分に微小な段差ができますので、水や油穴等に向きます。また、精細な加工を行う場合の下穴の用途としても使われます。さらに精細な穴を加工するには、カウンター用のヘッドを使って+0、-0.3mm の様な公差で穴を拡げて仕上げます。

なぜト ン ボと言うのか諸説あるようですが、トンボが空中で急に反転する所から来たようです。歌舞伎の蜻蛉をきるという宙返り(とんぼ返り)からという説も。

トリビアですが、旋盤のバイトは(ドイツ語のノミ、英語の噛むという説も)の様に西洋の言葉では無いようです。