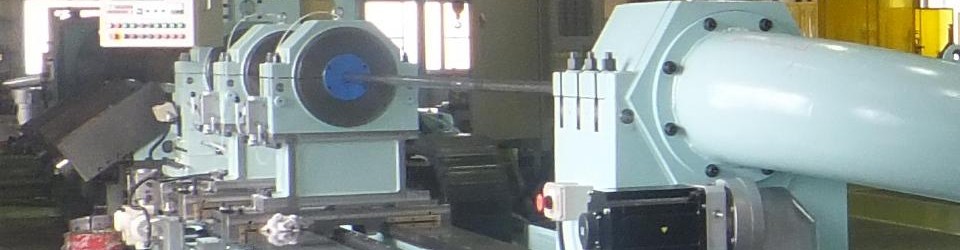

小型BTA機械での加工後の写真です。

S45C材へΦ55の貫通孔を加工しました。

端面加工と面取りをしている側がプレッシャーヘッドのアタッチメントに装着されて自動で芯が出ます。

反対側は帯を引いていてチャック側。帯をダイヤルゲージを使って芯出ししています。

黒皮製品で数量が多い物でも芯出しを素早く正確に行うことができます。

「ソリッド、トレパニング、カウンター、BTA」タグアーカイブ

トレパニング(トレパン)加工って何ですか?

トレパニング加工後の製品写真

トレパニング加工後の製品写真

左の写真は実際にトレパニング加工を行った後です。製品はアルミ製。深穴の内径が約300mm x 長さ約5Mのトレパン加工です。大きい径の深穴明け加工を行う場合には、まずトレパニング加工で穴を明け、更にカウンター用のヘッドを使用して孔拡げを行います。両端から深孔加工(トンボ加工)をしているので、中央にツバができています。ツバの先端は鋭利なので、ケガをしない様に注意が必要です。

トレパニング加工は、トレパン加工とも呼ばれ、金属深孔明け加工のひとつです。芯材を残して金属のボーリング加工を行うことができるのが特徴です。深穴明け加工については、こちらを参照ください。

トレパニングヘッドに取り付けられた円周上に並んだチップが、負荷分散をしながら切削を行います。

写真はBotek社のトレパニングヘッドです。

BTA方式深穴明け加工について

日本にBTA方式深穴明け加工が紹介されて50数年。その加工方法は、現在も当時と同じ以下の3種類に大別されます。射出成形機、中空成形機、食品加工機のシリンダーやスクリュー、クランクシャフトの給油用の孔、油圧制御のシリンダーやマニホールドブロック、ラリーカーのショックアブソーバーなど、BTA方式の深穴加工の用途は拡がっています。

深穴加工の中には、より歴史のあるガンドリル方式の穴明け加工があります。重切削や高精度の深穴加工の分野では、ハイスピードで作業能率の良いBTA方式の方が優れています。BTA方式機械の外観、能力、写真などは→コチラを見てください。

◆ソリッドボーリング加工

一般的な加工方法で、ムクの材料に穴明けする場合に使用されます。孔になる部分の材料は、全て切粉になります。図中では、ボーリングバーの内を通って排出される切粉を小さな短冊で表示しました。

◆トレパニング加工

材料に大径の穴を明ける場合に使用されます。孔の中心部分(芯材)を残して深穴加工をする専用のヘッドが使用されます。

◆カウンターボーリング加工

材料に既に穴が明いている、またはパイプ状の材料の穴拡げ加工に使用します。面粗度や精度が必要な場合にも用いられます。