BTA加工は私たちの身の回りでは、当社の会社案内に掲載しているような製品の深穴明け加工として使用されています。大きな物では鋼板圧延用の大型ロールやクランクシャフトの軸受給油孔のBTA加工加工、発電機の中心ロール軸中心孔など重量もTon単位の製品に使われています。

プラスチック製洗面器、車のダッシュボードや燃料タンクを製造する射出成形機や押出し機のシリンダー中心孔もBTA加工されています。更に大型液晶装置や半導体製造に使う銅・チタン他様々な材料の円筒ターゲットの中心孔もBTA深穴加工機械で加工します。またNC複合機などに組み込まれているスピンドルの深穴加工にもBTAが使用されています。

金属だけでなくポリペンコなどの樹脂素材にもBTA加工を使えます。精度良く深穴を明ける技術は今後もニーズが高いでしょう。

「技術情報に関して」カテゴリーアーカイブ

銅板をバンドソーでカットする

簡単な操作を習って、初めて銅板をバンドソーでカットしてみました。

しっかりとワークを押さえたという信号がONになっていないとカットが始まりません。

トレパニング加工は、芯材を残して金属の深穴加工をします

止め孔加工

材料を貫通せずに途中で止める深穴加工があります。止め孔加工と呼んでいます。

止め孔を指定する時は、工具先端の傾斜が始まる位置を指定する「肩止め」と先端の寸法を指定する「先端止め」があります。

上図の2段穴の様に先に明けた穴寸法より大きな穴を追加工する場合があります。

多段穴加工でもスピンドル材料の様に厳しい公差が要求される場合もあります。

穴寸法にはめあい公差が適用される場合はホーニングを施工し100分台の交差に入れます。

孔が貫通していない止り穴の場合、孔のサイズで少し変わりますが、底面から40mm程度はホーニングができません。

下図はΦ100のバー材にΦ50のBTA施工を行い、刃先の肩までの寸法を500mmで止める孔を加工した場合です。この場合、先端までの寸法は約514mmになります。

高機能材料と深穴加工の進化

金属材料および機械加工可能なナイロン樹脂などへの深孔加工された部品・製品は、さまざまな分野で使用されています。

金属材料および機械加工可能なナイロン樹脂などへの深孔加工された部品・製品は、さまざまな分野で使用されています。

近年は、チタン・インコネル・ハステロイ等の高温・耐腐食または航空宇宙分野で使用される部品も増えており、当社の深穴加工の技術が生かされております。

また、円筒型スパッタリングターゲットの穴加工もあります。様々な材質へのBTA方式深穴加工の技術が要求されており、お客様と一緒にその開発を行っております。時には高精度に、時にはコスト低減にと、深穴加工の進化は、これからも続きます。

BTA加工品はたくさんの業種の色々な製品に使用されています

当社のパンフレットには、様々な分野で活躍するBTA施工品をまとめています。

右下の射出成形機のシリンダーやスクリューは有名なので多くの方がご存じです。

また、左上の風力発電、掘削管、海底ケーブルの中継器ケースなど、皆様があまり知らない所にもBTA加工品が使われています。しかも深海に沈む海底ケーブルの中継器は銅合金製なんです。

その他にインコネルの飛行機部品、ロケット部品へのBTA加工も行っています。

車のショックアブソーバーにBTA加工材料を使っています。強度や軽量化を狙っているのでしょう。

皆さんも、もしかしたら今加工している部品は、一度BTA加工してからの方が短時間で仕上がるのでは。。。と思う物はありませんか? 皆様からのお見積もりをお待ちしております。

多能工とOJT

STKM鋼管のBTA加工

STKM鋼管の内径をBTA加工しホーニング前の寸法にします。この場合は孔拡げ加工です。

最終的には、内径をホーニングして既定の寸法に仕上げ、シリンダー製品となります。

BTA加工とは・・ 偏芯加工・偏芯孔加工編

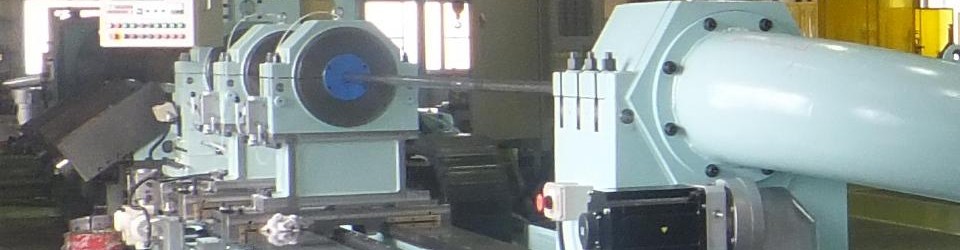

BTA方式の深孔明け機械は、旋盤の様にワークを回転させて、その端面からカッターを装着したヘッドを送って行き、穴を掘っていくイメージです。この場合ヘッドは、固定しています。ヘッドを回転させる方式の深孔明け機械もあります。詳しくは、こちらのページを参照ください。

ガンドリルは、ワークを固定し切れ刃を送って行き、穴を掘っていきます。これと同じ様にワークが固定で、BTA方式のヘッドを回転しながら穴を掘っていく方式もあります。この場合は、偏芯した位置に径の大きな深穴を明けるのに適しています。写真は、角型の異形の材料の端面から反対面に向けてΦ40×300mmの深穴を貫通ではなく止め穴で明けています。

この偏芯加工ができる深孔加工機は、当社の川崎工場と九州工場に各1台設備されています。下の写真は、九州工場で加工した、大径の穴が偏芯で明いている製品です。誤作ではありませんので、念のため。。。。 偏芯加工、偏芯孔加工、偏心深穴加工とも呼ばれています。

偏心穴加工は、左の穴明け方式の1番ヘッド回転方式です。製品が固定されていて、ヘッドが回転して深穴をあけます。ケガキ線でマーキングされた位置に深穴加工を施工します。

長尺の材料へのBTA加工(トンボ加工)

クロモリ鋼Φ60×約3Mの材料にφ44の通し穴。

両端からBTA加工(深孔明け加工)をしています。穴の中を流体が流れますので、わずかな段差は問題ありません。長尺物ですのでBTA加工中は振れ止めで中央を押さえています。

この製品の注文指示は、BTA加工後、両端の穴をセンターとして外周を決まった寸法へ加工する内外削加工でした。

トンボ加工とは、上図の様に、長尺材料の半分くらい迄深穴加工をした後、材料を反転して反対方向からも深穴加工をして深穴を貫通する方法です。当社のHPの加工能力の所で「両端から加工」の意味になります。上記図中でのL1というのは、旋盤荒加工(荒引き)の事です。

この場合、穴が重なる部分に微小な段差ができますので、水や油穴等に向きます。また、精細な加工を行う場合の下穴の用途としても使われます。さらに精細な穴を加工するには、カウンター用のヘッドを使って+0、-0.3mm の様な公差で穴を拡げて仕上げます。

なぜト ン ボと言うのか諸説あるようですが、トンボが空中で急に反転する所から来たようです。歌舞伎の蜻蛉をきるという宙返り(とんぼ返り)からという説も。

トリビアですが、旋盤のバイトは(ドイツ語のノミ、英語の噛むという説も)の様に西洋の言葉では無いようです。