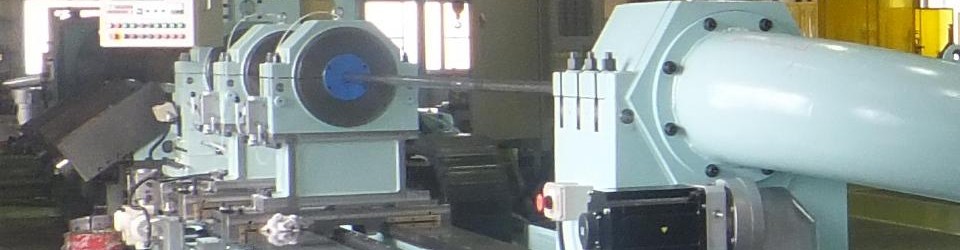

BTA方式の深孔明け機械は、旋盤の様にワークを回転させて、その端面からカッターを装着したヘッドを送って行き、穴を掘っていくイメージです。この場合ヘッドは、固定しています。ヘッドを回転させる方式の深孔明け機械もあります。詳しくは、こちらのページを参照ください。

ガンドリルは、ワークを固定し切れ刃を送って行き、穴を掘っていきます。これと同じ様にワークが固定で、BTA方式のヘッドを回転しながら穴を掘っていく方式もあります。この場合は、偏芯した位置に径の大きな深穴を明けるのに適しています。写真は、板状の材料の端面から反対面に向けてΦ30mmの深穴を貫通ではなく止め穴で明けています。端面には穴明け位置のケガキ線を入れた時の青ニスがうっすらと残っています。

この偏芯加工ができる深孔加工機は、当社の川崎工場と九州工場に各1台設備されています。下の写真は、九州工場で加工した、大径の穴が偏芯で明いている製品です。誤作ではありませんので、念のため。。。。 偏芯加工、偏芯孔加工、偏心深穴加工とも呼ばれています。

【BTA方式深穴あけ加工の加工方法3パターン】

偏心加工は、左の穴明け方式の1番上の①ヘッド回転方式です。

製品をベッドに固定し、ケガキ線でマーキングを入れた位置にヘッドを回転させて深穴をあけていきます。